O passo a passo na fabricação da lata de alumínio

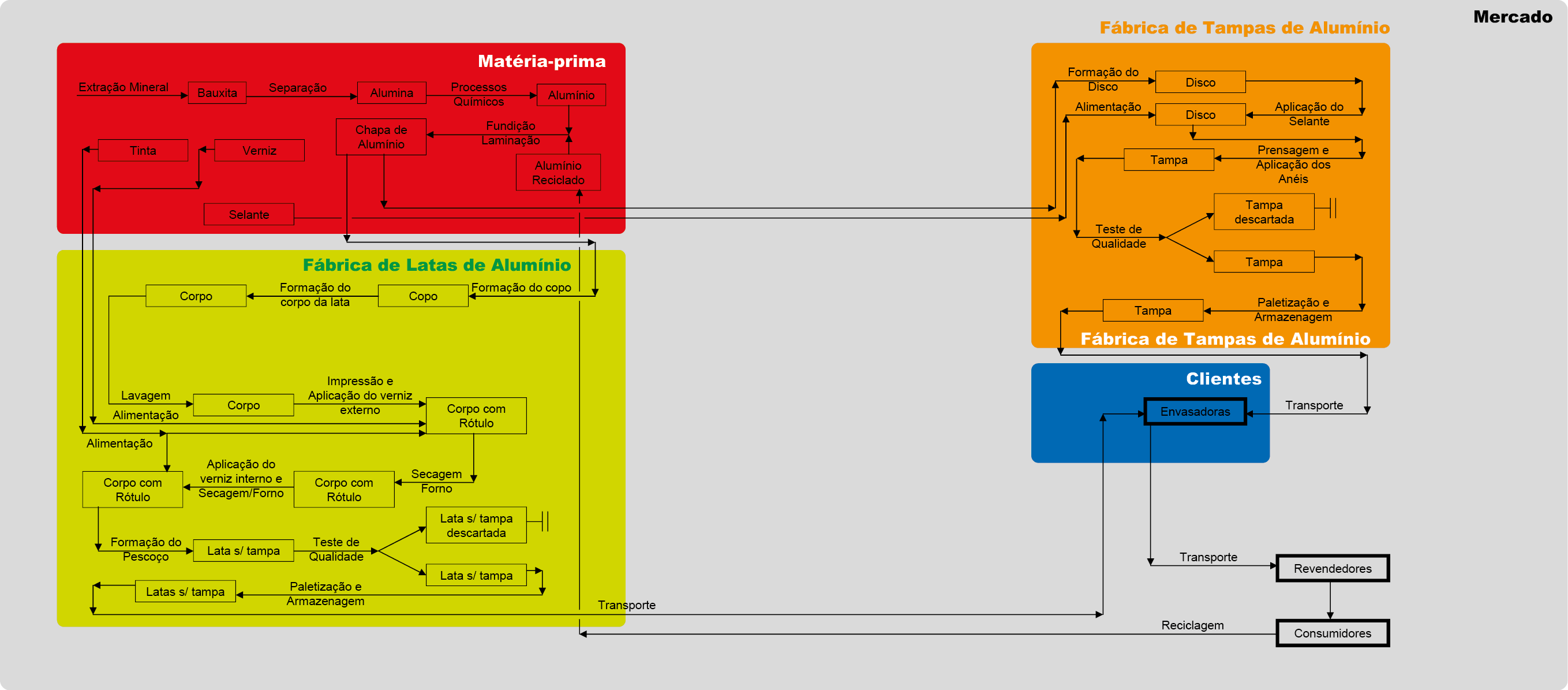

Quem vê a latinha pronta e lacrada nem imagina que são necessárias duas linhas diferentes de produção para que isso aconteça. Tampa e corpo da lata não são fabricados na mesma linha de montagem. São feitos separadamente e a tampa é recravada no corpo da lata no fabricante de bebida (refrigerante, cerveja, chá, energético, suco, vinho, cachaça).

Quem vê a latinha pronta e lacrada nem imagina que são necessárias duas linhas diferentes de produção para que isso aconteça. Tampa e corpo da lata não são fabricados na mesma linha de montagem. São feitos separadamente e a tampa é recravada no corpo da lata no fabricante de bebida (refrigerante, cerveja, chá, energético, suco, vinho, cachaça).

Em um período de 24 horas, uma unidade fabril é capaz de produzir mais de 3 milhões de latas. No Brasil, existem três fabricantes de latas de alumínio para bebidas, a Crown, a Latapack-Ball e a Rexam. Ao todo, são 16 fábricas de corpo da lata espalhadas pelo País, incluindo três que entram em operação este ano, e quatro unidades de tampa. Um fato interessante é que as latas, devido a sua fragilidade quando estão vazias, não podem ser transportadas por longos períodos. Já as tampas podem ficar a quilômetros das fábricas de bebidas e costumam até ser exportadas para outros países.

O processo de fabricação da lata começa com a chegada da bobina de alumínio à fábrica. Produzida pela Novelis, única fornecedora no Brasil, a peça é um rolo gigante de uma chapa fina (0,2mm), que pesa entre 11 e 13 toneladas, mede mais de 1,7 metro de largura e tem quase um quilômetro de extensão. Um único carretel é capaz de produzir 1,5 milhão de latas. Dentro da fábrica nada se perde porque tudo é reciclado. Desde o miolo da bobina, passando pelos restos do corte, até o começo e a cauda da chapa de alumínio, impedidos de serem usadas na fabricação da lata – porque podem danificar as máquinas – são devolvidos para as empresas recicladoras. A bobina pode ser fabricada com alumínio primário e reciclado.

A empilhadeira movimenta a bobina dentro da fábrica e a posiciona no tombador de bobinas, que a leva até o carro transportador e em seguida para o desbobinador. Com a ajuda dos técnicos em Body Maker, a chapa de alumínio é introduzida no Minster, a primeira máquina de corte do processo. Esse é o equipamento responsável por fazer o formato de copo da lata. A velocidade do maquinário varia de acordo com a percepção dos sensores distribuídos nas esteiras encarregadas de levar as latas até a próxima etapa do processo. Em média, o Minster produz 232 cortes circulares na chapa, por minuto.

A próxima etapa é o estiramento da lata, onde ela é alongada, afinada e recebe o formato do fundo. Esse procedimento é feito por meio de pressão, na Body Maker. Na saída da prensa, as bordas superiores são aparadas para que todos os corpos fiquem da mesma altura. Em seguida, a lata segue para a esteira de lavagem, onde é lavada por dentro e por fora. O vácuo é o que a mantém em pé na esteira. Em uma primeira etapa, ela recebe água e sabão, para retirada do excesso de óleo, depois passa por processos químicos para esterilização. A última etapa do processo de lavagem é o forno de secagem. Nesse momento a temperatura varia entre 400 e 800 graus Célsius. As latas que chegam tombadas voltam para o processo de lavagem.

A próxima etapa é o estiramento da lata, onde ela é alongada, afinada e recebe o formato do fundo. Esse procedimento é feito por meio de pressão, na Body Maker. Na saída da prensa, as bordas superiores são aparadas para que todos os corpos fiquem da mesma altura. Em seguida, a lata segue para a esteira de lavagem, onde é lavada por dentro e por fora. O vácuo é o que a mantém em pé na esteira. Em uma primeira etapa, ela recebe água e sabão, para retirada do excesso de óleo, depois passa por processos químicos para esterilização. A última etapa do processo de lavagem é o forno de secagem. Nesse momento a temperatura varia entre 400 e 800 graus Célsius. As latas que chegam tombadas voltam para o processo de lavagem.

Depois de lavadas e secas, as latas vão para o processo de pintura dos rótulos na Printer. Na impressão, os rótulos são feitos por um sistema de dry offset e podem receber várias cores ao mesmo tempo. As máquinas mais modernas conseguem imprimir acima de duas mil latinhas por minuto. Existem tintas especiais que podem fazer a lata brilhar no escuro ou mesmo detectar se a bebida está na temperatura ideal para consumo (tintas termocrômicas).

A máquina de spray se encarrega do próximo passo, na qual a lata recebe as camadas de verniz. Primeiramente, acontece o revestimento interno para evitar o contato direto do produto envasado com o alumínio. Depois, são envernizadas por fora e seguem novamente para o forno de secagem.

Com o corpo da latinha pronto, a última etapa de fabricação é a moldagem do perfil da sua boca, para que a tampa, após envase, possa ser encaixada e recravada. Por fim, as latas passam pelo controle de qualidade, feito por pessoas especializadas e por meios eletrônicos que incluem luzes de alta intensidade e câmeras.

Depois de prontas, as latas seguem para as máquinas de pallets, onde são empilhadas em engradados para serem estocados nos galpões, até serem levadas por caminhões apropriados para as fábricas de bebidas. Lá, as latas são novamente esterilizadas antes de serem utilizadas.

Fabricação da tampa

Formação da tampa básica

A primeira etapa do processo de fabricação da tampa é chamado de formação da tampa básica. Na prensa, é cortado um disco que é moldado através de várias etapas. Por fim, é formada a reborda, numa etapa em que são moldadas as partes da tampa que irão garantir sua recravação, ou seja, sua fixação na lata.

Aplicação do composto selante

As tampas básicas recebem uma quantidade controlada de selante, sobre uma área específica da reborda. O selante ajuda a garantir a perfeita vedação no momento da recravação, evitando, assim, vazamentos ou perda de gás.

Formação do anel e conversão da tampa básica em tampa acabada

Agora, as tampas básicas se transformam em tampas acabadas. É um processo que envolve minuciosas operações de conformação do metal para a formação dos relevos, do rebite para sustentação do anel e da linha de corte que permite a abertura da tampa. Trata-se de uma etapa extremamente complexa e que exige rigoroso controle.

Sustentabilidade: um debate necessário

Só o conhecimento pode nos salvar

Novas oportunidades de negócio

Outras Notícias